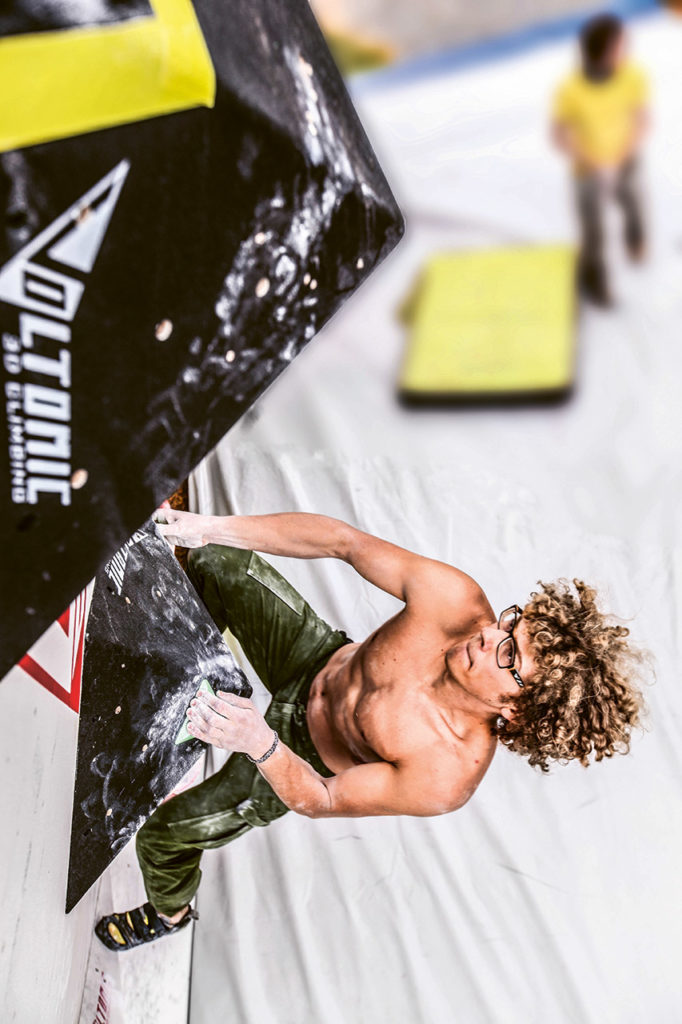

Stephan Müller und das Voltomic-Team bauen Kletterelemente mit hohem handwerklichen Anspruch.

Foto: Voltomic UG, Stephan Müller

Mit dem Klettern geht es steil aufwärts. Auch mit dem Bouldern. Das merkte Stephan Müller schon, als er sein Unternehmen 2010 gründete. Wie so oft geschah das aus einem Zufall heraus. Weil ein Rosenheimer Kletterhallenbetreiber nicht mal schnell Volumen – also Wandelemente – für seine Anlage beschaffen konnte, fragte er kurzerhand bei Stephan Müller nach. Der fuchste sich in das Thema rein und entwickelte in kurzer Zeit seine ganz eigene Konstruktion. Wenig später war Voltomic geboren.

Heute sind Stephan und sein Team deutschlandweit und darüber hinaus in Kletter- und Boulderhallen unterwegs. Die Jungs aus Großkarolinenfeld stellen längst nicht mehr nur Volumen her, sondern planen auch ganze Anlagen, bauen und montieren sie. „Das Größte, was wir bisher gemacht haben, war die Kletterhalle von Salzburg“, erzählt Stephan. Über 2.500 Quadratmeter Kletter- und Boulderfläche gibt es dort jetzt. Bis zu vier Monate ist das Voltomic-Team bei so einem Projekt zugange. Es geht aber auch ein paar Nummern kleiner. In Dachau zum Beispiel haben sie einen privaten Boulderbereich mit ganzen acht Quadratmetern Fläche eingerichtet. „Das ging dann ein bisserl schneller“, schmunzelt Mitarbeiter und gelernter Schreiner Willi Sommer. Auch Kindergärten und Schulen stehen auf der Kundenliste von Voltomic.

Foto: Voltomic UG, Stephan Müller

Die kunstvollen und extravaganten Holzvolumen sind aber nach wie vor das Herz der Marke Voltomic. Sie haben es bis ganz nach oben geschafft. Erfahrene Kletterer, professionelle Routenbauer und langjährige Hallenbetreiber waren an ihrer Entwicklung beteiligt. Wenn man Stephan fragt, was an den „Voltomics“ so besonders ist, fallen drei Begriffe: hohe Qualität, hohe Vielfalt und hohe Langlebigkeit. „Man kann damit auch bestehende Kletterwände viel interessanter machen und neue Routen schaffen“, schwärmt er. Dazu werden die Volumen einzeln oder in Kombination verwendet, ganz nach Wunsch. Dafür gibt es ein ausgeklügeltes Lochraster. Warum die Kletterelemente etwas Besonderes sind, wird klar, wenn man sich ihre Herstellung genauer anschaut.

„Bei uns werden alle Volumen verklebt und zusätzlich verschraubt. Das macht sie extrem haltbar.“

Stephan Müller

Foto: Voltomic UG, Stephan Müller

Am Anfang steht immer ein 3D-Entwurf, den Stephan mit einem CAD-Programm erstellt. Der nächste Schritt ist der Werkplan. Ist alles vom Auftraggeber abgesegnet, geht es an die Produktion. Alle Volumen stellt Voltomic aus 18 Millimeter starken Birke-Multiplexplatten her. Daraus schneidet das Team zuerst mit der Tauchsäge die Einzelteile heraus. Für den genauen Zuschnitt werden Schablonen verwendet, die Anschläge für die Schiene der Tauchsäge haben. Dadurch lässt sich jedes Element beliebig oft mit wenig Aufwand reproduzieren.

Foto: Voltomic UG, Stephan Müller

Mit dem Akkubohrschrauber werden als Nächstes Löcher für Flanschmuttern zur Befestigung der Klettergriffe gebohrt und anschließend die 18 Millimeter starken Einzelteile für jedes Element aufeinander geklebt. „Wir runden die Kanten dann mit dem Elektrohobel ab, weil sie ja spitz verklebt sind, und gehen danach mit dem Handhobel drüber – das spart Zeit bei der Feinarbeit“, erklärt Max Sedlmeier, ebenfalls Schreiner im Voltomic-Team. Gemeint ist mit dieser Fein-

arbeit das Schleifen der Volumen.

Foto: Voltomic UG, Stephan Müller

Ist auch das erledigt und das Holz perfekt glatt, folgt das Finishing der Oberfläche. Dazu verwendet Voltomic ein Epoxidharz, das mit Sand vermischt ist. Der Grund für diesen Mix liegt auf Hand: Der Sand macht die Volumen erst griffig. Der letzte Arbeitsschritt vor dem Verpacken ist das Anbringen der Flanschmutter, mit der die Volumen für maximale Haltbarkeit zusätzlich verschraubt werden. Vier Tage liegen zwischen dem ersten und dem letzten Bearbeitungsschritt. Befestigt werden die Elemente vor Ort mit Dübeln, Klebeankern und Holzbauschrauben.

Foto: Voltomic UG, Stephan Müller

In der Leistungspalette von Voltomic stehen neben den hochwertigen Holzvolumen auch Volumengriffe (Miniboards), Wandvolumen, Oberflächenbeschichtungen aller Art, Kletterwandpaneele, Strukturen, Boulderwände und vieles mehr. „Die Kunden mögen unseren vorgefertigten Modulbaukasten, weil sie dadurch teure Entwicklungskosten für ihre Wände sparen und man trotzdem so gut wie alle Größen und Raumformen hinkriegt“, erklärt Stephan Müller und greift zur Tauchsäge. Es gibt viel zu tun.